ТЕХНОЛОГИЯ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ С ПРИМЕНЕНИЕМ СТАНКОВ СКФ-50, СНЭ-20МК, СКП-20М, СКП-50М

1. ФИЗИКО-ХИМИЧЕСКАЯ СУЩНОСТЬ МЕТОДА ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

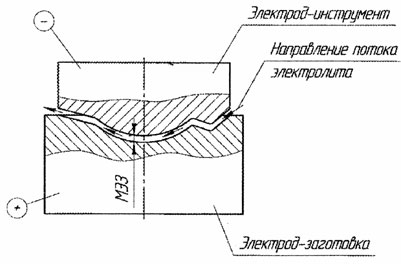

Электрохимическая размерная обработка (ЭХРО) основана на принципе локального анодного растворения металлической заготовки при высокой плотности постоянного тока в проточном электролите (Рис.1). Анодное растворение (формообразование) заготовки производится без контакта между электродами на некотором расстоянии друг от друга, т. е. межэлектродном зазоре (МЭЗ) путем воздействия электрического поля, конфигурация которого формируется электродом-инструментом.

Процесс подчиняется законам электролиза и протекает в небольшом от 0,01 до 0,3мм МЭЗ.

Явления, протекающие в МЭЗ на границе металл-электролит, представляют собой совокупность взаимосвязанных процессов физического, химического и электрохимического характера. При выключенном источнике постоянного тока электроды в электролите находятся в равновесном состоянии (нейтральном). Для создания условий непрерывного растворения анода (заготовки), происходит смещение потенциала от равновесного значения за счет подключения внешнего источника тока. Чем оно больше, тем интенсивнее скорость электрохимического процесса и растворение анода.

При электрохимической обработке растворение анода происходит за счет его окисления и перехода в ионное состояние с образованием гидратов окислов металлов, которые удаляются потоком электролита. На катоде происходит процесс восстановления с выделением газообразного водорода.

Упрощенную схему анодного растворения в общем виде можно представить следующим образом.

Процесс происходит в среде электролита. Электролиты - это водные растворы кислот, щелочей и солей, обладающих ионной проводимостью. Чаще всего используются электролиты на основе нейтральных солей, таких как NaNO3, Na2SO4, NaСl, NaClO4, KNO3 и др., так как они более безопасны и менее агрессивны чем растворы кислот и щелочей.

При растворении в воде, например, азотнокислого натрия NaNO3 происходит диссоциация на катионы Na+ и анионы NO3-, которые обладают ионной проводимостью. При подключении источника постоянного тока в электрическую цепь (источник постоянного тока – электрод – электролит – второй электрод) происходит отвод электронов с поверхности положительного электрода (анода), устраняются электрические силы, удерживающие ионы металла, которые начинают переходить в раствор. Для железа можно записать

Fe+2.

Fe+2.Образующийся ион железа связывается с гидроксид-ионом (OH)-, образуя гидрат закиси железа Fe(OH)2, затем кислородом окружающей среды происходит дальнейшее окисление двухвалентного железа до трехвалентного с образованием гидрата окиси железа Fe(OH)3, который не растворяется в воде и выпадает в осадок, называемый шламом.

Fe(OH)2

Fe(OH)2 4Fe(OH)3

4Fe(OH)3

На катоде происходит выделение водорода, образовавшегося в результате электролиза воды

Н(г) + ОН-

Н(г) + ОН-Молекулы воды разряжаются на катоде, образуя атомы водорода, которые в виде газа уходят из раствора

Н2

Н2

Кроме основных реакций при определенных условиях на аноде может выделяться газообразный кислород.

Н2О + 1/2О2

Н2О + 1/2О2

В процессах ЭХРО электролит, протекающий через МЭЗ, уносит гидроокислы металлов Ме(ОН)n, которые образуются при поступлении в раствор ионов Ме+n с поверхности растворяемого анода и накоплении в растворе ионов ОН- за счет разряда молекул Н2О.

Для каждого из металлов выпадение осадка гидроксида Ме(ОН)n происходит при определенных значении активности ионов Ме+n и ОН- в электролите.

Количество превращенных веществ при электролизе определяется законом Фарадея

mр – теоретически рассчитанная масса выхода продуктов реакции

Э - электрохимический эквивалент (определяется для каждого металла и опубликован в справочниках).

I – сила тока проходящего через электроды.

t – время прохождения тока.

Электрическая энергия расходуется не только на растворение, но и на побочные реакции. Например, на нагрев электролита, на электрическое сопротивление токоподводов и т.д. Поэтому фактическое растворение анода определяется коэффициентом выхода по току.

mф- фактический выход вещества в реакции

mр – теоретический выход вещества в реакции

Скорость электродного процесса определяется скоростью наиболее замедленной стадией процесса, вызывающей электродную поляризацию. Поляризация – отклонение потенциала электрода от его равновесного значения при прохождении тока через этот электрод. В зависимости от потенциала поляризации металла, а также ряда других параметров процесса, возможны различные механизмы растворения металла. Электродная поляризация может достигать больших значений за счет анодной пассивации металла. Переход металла в пассивное состояние определяется как явление, которое характеризуется резким торможением процесса анодного окисления.

В ООО НПП "Авиаинструмент" накоплен практический опыт работы в электролите NaNO3, который является универсальным при обработке инструментальных сталей (Х12М Х12Ф, ХВГ, У12А и др.) и обладает хорошей локализующей способностью.

Натрий азотнокислый представляет собой белый порошок, допускается иногда с сероватым или желтоватым оттенком; гигроскопичен, хорошо растворим в воде. Для приготовления электролита лучше использовать натрий азотнокислый технический, выпускаемый по ГОСТ 828-77.

Для электрохимической обработки стальных деталей применяется 15-18%-ный раствор натрия азотнокислого NaNO3.

Образующийся при ЭХРО шлам с увеличением его концентрации в электролите изменяет его вязкость и электропроводность, влияющие на качественные показатели процесса, поэтому требует периодической его замены. На основе опыта эксплуатации станков для ЭХРО пригодность электролита для продолжения работы определяется следующим образом: если в емкости с электролитом шлам занимает 2/3 его объема после отстоя в течение 24 часов, то необходима его замена или очистка от шлама. Шлам из электролита может удаляться с использованием центрифуг или пресс-фильтров.

Очищенный электролит можно использовать, проведя его корректировку до необходимой концентрации. Если такой возможности очистки электролита нет, особенно при его малых объемах, то возможен слив электролита в гальванические стоки предприятия, подвергающиеся нейтрализации и очистке.

2. ОБЛАСТЬ ПРИМЕНИЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

- Область применения:

- инструментальное производство в различных отраслях промышленности для изготовления формообразующей оснастки;

- изготовление формообразующих элементов штампов, пресс-форм, литейных форм используемых при производстве ювелирных изделий, фурнитуры, бижутерии, медалей;

- изготовление деталей точных механизмов и приборов из высокопрочных сталей и сплавов деталей, малогабаритных деталей, требующих высокой точности и качества обработанной поверхности;

- производство слесарно-монтажного и медицинского инструмента.

3. ОСОБЕННОСТИ ПРОЦЕССА

По роду выполняемых технологических операций электрохимическую размерную обработку сравнивают с эрозионной обработкой металлов, что неверно, так как в основе воздействия на поверхность обрабатываемой заготовки лежат разные физические принципы. В случае эрозионной обработки разрушение поверхности заготовки происходит за счет тепловой энергии электроискрового разряда. В случае электрохимической обработки происходит растворение металлической поверхности заготовки на ионном уровне - ионы металла переходят в раствор. Это определяет качественные отличия от эрозионной обработки:

4. ПРЕИМУЩЕСТВА ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОТ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ

- Преимущества:

- отсутствие износа электрода - инструмента;

- не зависят от физико-механических свойств обрабатываемых материалов;

- электрохимическая обработка является финишной операцией при обработке закаленных или термообработанных до требуемой твердости сталей и сплавов и не требует последующей механической и термической обработки;

- отсутствие изменения структуры поверхностного слоя;

- отсутствие температурного воздействия на обрабатываемую поверхность, что позволяет сохранить исходную структуру обрабатываемого материала и его фазовый состав;

- отсутствие механического контакта инструмента с заготовкой исключает деформацию обрабатываемого материала и позволяет производить обработку с высокой производительностью и точностью деталей точных механизмов и приборов из высокопрочных сталей и сплавов, малогабаритных деталей где требуется высокая точность и качество обработанной поверхности;

- отсутствие заусенцев на обработанной поверхности детали;

- в отличие от механических способов обработки металлов и сплавов (резание, фрезерование, шлифование) электрод-инструменты могут быть изготовлены из любых токопроводящих материалов, имеющих невысокие физико-механические свойства (медь, бронза и другие материалы), в том числе, полученные методом гальванопластики;

- электрохимическая;

- метод электрохимической обработки обеспечивает в десятки раз большую производительность, чем электроэрозионная обработка, при более высоких показателях по точности.

- Обработка осуществляется на низких (менее 12В) напряжениях с использованием водных электролитов (водных растворов нейтральных минеральных солей малой концентрации), что позволяет повысить электробезопасность труда операторов и исключить возможность возникновения пожара в зоне обработки.

5. КОНСТРУКТИВНЫЕ И ТЕХНОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКОВ СНЭ-20МК, СКП-20М, СКП-50М

Станки спроектированы по так называемой бескамерной схеме с горизонтальной осью рабочей зоны, где рабочая зона станка расположена в разъемном корпусе, выполняющим функцию приспособления для закрытой прокачки электролита.

Такая конструкция в отличие от наиболее распространенной конструкции станков с рабочей камерой, защищающей от разбрызгивания электролита, и вертикальной осью рабочей зо¬ной, столом для установки приспособления с заготовкой, позволяет упростить и сократить количество технологической оснастки и разработать типовые технологические процессы.

Для правильного определения и установки режимов обработки необходимо знать схему работы станков.

Схема работы станков относится к импульсно-циклическим схемам электрохимической размерной обработки металлов с дискретной системой слежения за величиной межэлектродного зазора, где одному из электродов сообщают асимметричные колебания по запрограммированному циклу, а другому сообщают симметричные колебания в направлении первого с частотой, синхронной с импульсами технологического тока, параметры которого запрограммированы на включение в момент установки запрограммированного межэлектродного зазора на запрограммированное время, при этом отсчет величины межэлектродного зазора производится после исчезновения сигнала о наличии контакта при разводе электродов. Система управления дискретным процессом позволяет вести раздельно во времени установку МЭЗ, анодное растворение и удаление продуктов электрохимической реакции.

Работа на станке осуществляется следующим образом:

На рабочих позициях станка устанавливаются и закрепляются электрод-инструмент и электрод-заготовка. В блоке программного управления устанавливаются режимы обработки (например, черновой, чистовой, финишный), в которые вводят для каждого режима свои значения: напряжение технологического тока, скважность импульсов, время действия технологического тока в цикле, межэлектродный зазор, глубину обработки Закрывается рабочая зона станка. С панели управления клавиатурой включается вибрация электрода. Включается насос прокачки электролита. Включается привод подачи на сближение электродов. Автоматически устанавливается запрограммированный МЭЗ и включается технологический ток на запрограммированное время в цикле. Процесс прекращается по достижению запрограммированной глубины обработки.

6. КОНТРОЛЬ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Информация о процессе отображается на жидкокристаллическом экране монитора и остается в памяти блока программного управления.

Программирование режимов процесса и автоматизация работы станка основана на специально разработанном программном обеспечении с использованием персонального компьютера, встроенного в станок. Программирование осуществляется с клавиатуры. Станки работают в наладочном и автоматическом режимах.

Информация о текущем состоянии станка отображается на жидкокристаллическом экране монитора. Экран содержит функциональные зоны с запрограммированными и текущими числовыми значениями процесса:

таблицу запрограммированных технологических операций (черновую, чистовую, финишную), где:

U – запрограммированное амплитудное значение напряжения источника технологического тока, В;

Т – запрограммированная длительность единичного цикла, сек;

Н – величина запрограммированного МЭП, мкм;

Z – глубина запрограммированной обработки, мм;

Kq – количество запрограммированных технологических импульсов в одном периоде симметричных колебаний электрода.

Под таблицей запрограммированных технологических операций расположена строка "Задано", куда в случае необходимости заносятся в процессе работы изменения данных текущей технологической операции с сохранением изменений в электронной памяти станка.

Ниже расположены действующие значения на текущий момент времени:

U – амплитудное значение технологического напряжения, В;

I – амплитудное значение технологического тока, А;

Z – глубина обработки запрограммированного технологического цикла, мм;

Суммарная глубина обработки на текущий момент времени.

Отсчет времени начала процесса обработки индицируется в правом верхнем углу экрана.

Р – давление электролита в рабочей камере станка, кг/см2.

7. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ШТАМПОВОЙ ОСНАСТКИ НА СТАНКАХ СНЭ-20МК, СКП-20М, СКП-50М

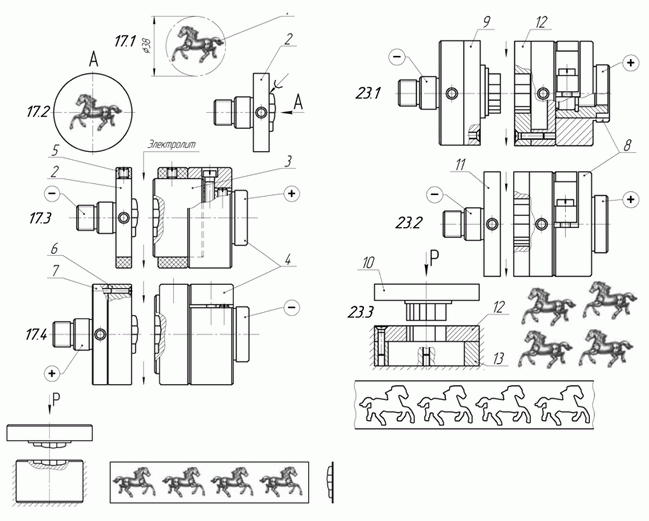

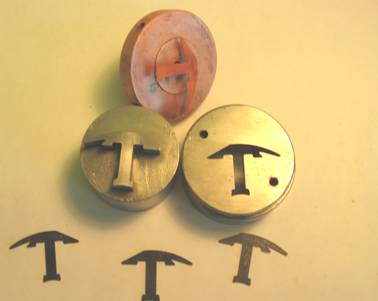

- образец изделия, полученный методом "гальванопластики" на станке СКФ-50 и припаянный к медному электроду-катоду; исходный электрод-инструмент для изготовления на электрохимических станках СНЭ-20МК, СКП-20М, СКП-50М комплекта (матрица и пуансон) для чеканки изделий;

- чеканочная матрица, изготовленная электродом-инструментом (1) и установленная в штамповый блок;

- чеканочный пуансон, изготовленный с использованием в качестве электрода-инструмента матрицы (2) и установленный в штамповый блок;

- универсальный штамповый блок;

- лента - заготовка деталей изделия "лошадка", полученная с использованием штампового блока (4) с чеканочными пуансоном (3) и матрицей (2);

- исходный электрод-инструмент для изготовления на электрохимических станках СНЭ-20МК, СКП-20М, СКП-50М комплекта (матрица и пуансон) для вырубки изделий;

- электрод-инструмент (переходная пластинка), изготовленная электродом-инструментом (6) для изготовления вырубного пуансона (10) и электрода-инструмента (8) для изготовления вырубной матрицы (9);

- электрод-инструмент, изготовленный пластинкой (7);

- вырубная матрица, изготовленная электродом-инструментом (8);

- вырубной пуансон, изготовленный пластинкой (7);

- изделие "лошадка", полученная с использованием штампового блока (4) с вырубными пуансоном (10) и матрицей (9);

- использованная лента-заготовка (5).

7. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ВСТАВОК ЛИТЬЕВЫХ ФОРМ

7.1 Последовательность технологических операций:

- Подготовка макетного образца;

- Изготовление формы из формообразующих герметиков;

- Получение медных копий;

- Изготовление электродов к станку СКП-50М или СКП-20М;

- Изготовление вставок литьевых форм.

Для реализации технологического процесса необходимо оборудование:

- станок скоростного катодного формообразования (гальванопластика) СКФ-50;

- станок копировально-прошивочный электрохимический СКП-50М, СКП-20М, СНЭ-20МК.

Основные материалы:

- макетный образец изделия;

- герметик кремнийорганический ВИКСИНТ У-4-21 ТУ 38.303-04-04-90 или компаунд формовочный КФ-1 ТУ 2513-003-48788227-99 или компаунд формовочный «ЛЕПТА 101» ТУ2513-064-32478306-02

- графит карандашный чешуйчатый ГК-3 ГОСТ 4404-78

- аноды медные марки АМФ ГОСТ 767-70

- воск технический;

- глина (скульптурная или для производства гончарных изделий);

- гипс.

7.2 Подготовка макетного образца изделия и медных копий на станке СКФ-50

Назначение макетного образца – получение медной зеркальной копии на станке СКФ-50 с дальнейшим использованием копии в качестве электрода-инструмента при изготовлении оформляющих поверхностей формы на станке СНЭ-20МК, СКП-20М, СКП-50.

Макетный образец изделия может быть изготовлен: из металла, воска, гипса, пластмассы, эпоксидной смолы и т.д.

Макетный образец может быть изготовлен с применением фрезерных станков с использованием 3-D технологии.

Макетный образец должен иметь чистую поверхность (шероховатость не более Ra 1,6), которая в дальнейшем будет определять шероховатость оформляющих рабочих поверхностей формы.

Для сложных объемных поверхностей определить на макетном образце линию разъема формы.

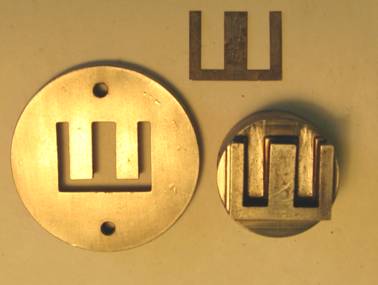

7.3 Изготовление вставок литьевых форм

Электродами-инструментами, изготовленными с использованием станка СКФ-50, на станках СНЭ-20МК, СКП-50М, СКП-50М производится формообразование рабочих поверхностей обеих вставок.

При осуществлении процесса размерной электрохимической обработки, плоскость разъема электрода-инструмента копируется на плоскости разъема анода, чем и достигается полное совмещение плоскостей разъема формы.

На рис. 7, 8, 9 приведены вставки в литьевые формы, изготовленные на станках СКФ-50, СНЭ-20МК, СКП-20М, СКП-50М по вышеизложенной технологии.